「保護」と「美観」を実現する革命的な塗料 超低汚染リファイン弾性1000MS-IR誕生秘話

2020年3月、アステックペイントから発売された革新的な塗料「超低汚染リファイン弾性1000MS-IR(以下:超低汚染リファイン弾性)」

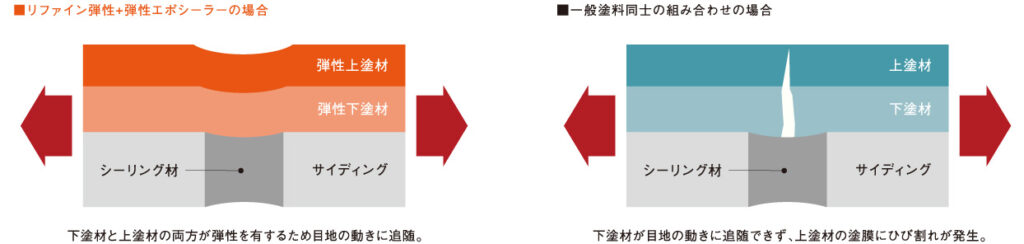

超低汚染リファインSi-IRが持つ「超低汚染性」などの性能はそのままに、窯業系サイディングの「シーリング目地の動きに追従する弾性」を付与することで、目地部のひび割れを抑え、建物の「保護」と「美観」を同時に実現する革新的な塗料です。

この超低汚染リファイン弾性を開発したのが、アステックペイント技術開発本部の諸熊 透さんです。諸熊さんは、2015年に入社し、超低汚染リファイン弾性と専用下塗り材「弾性エポシーラー」の開発担当を務め、「リファイン弾性システム工法」を確立した技術開発本部の若きリーダーです。

今回は諸熊さんへのインタビューを元に「超低汚染リファイン弾性1000MS-IR開発秘話」をまとめました。超低汚染リファイン弾性が建物の「保護」と「美観」を同時に実現できる理由から、研究開発に込められた想い、研究における苦労話など、開発ストーリーを詳しくご紹介します。

目次

■超低汚染リファイン弾性について知りたい方はこちら

関連記事

超低汚染リファイン弾性とは?

| ・水性形二液型の低汚染遮熱弾性無機シリコン系上塗材 ・エポキシ系の専用下塗り材「弾性エポシーラー」と合わせて塗装することでシーリング目地上で弾性を発揮し、目地のひび割れを抑える(リファイン弾性システム工法) |

超低汚染リファイン弾性の特徴は、超低汚染リファインSiが持つ超低汚染性・高耐候性・遮熱(保持)性などの性能はそのままに、シーリング目地のひび割れに追従することで、建物への水の浸入を防ぐことができる点にあります。

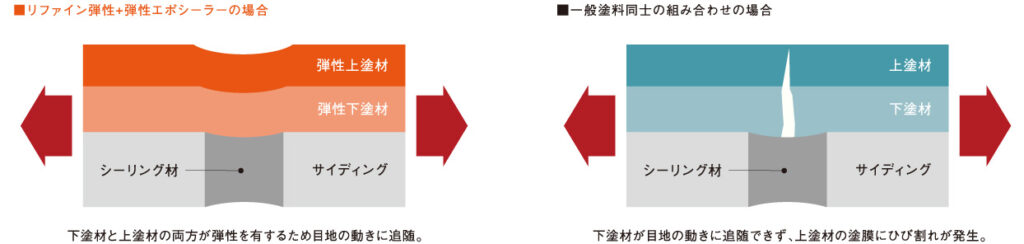

■弾性・目地追従性

高弾性を有する上塗材・下塗り材の組み合わせにより、目地の動きに塗膜が追従。シーリング目地上の塗膜のひび割れを抑制し、建物内への雨水の浸入を抑えます。

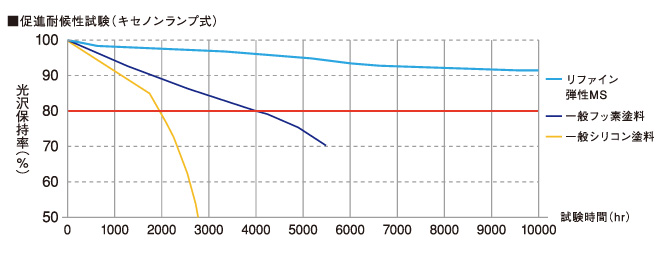

■高耐候性

無機成分を豊富に配合し、さらに塗膜の劣化要因「ラジカル」の発生を抑える「ラジカル制御型白色顔料」を採用。ダブルの効果により、期待耐用年数約15~18年と高い耐候性を発揮。

■超低汚染性

塗膜表面が「緻密」かつ「親水性」に優れているため、他社の塗料と比較して圧倒的に塗膜表面に汚れがつきにくく、塗りたての美しさを長期間維持。

■遮熱(保持)性

特殊遮熱無機顔料が温度上昇の要因となる近赤外線を反射。また、熱を吸収する要因「汚れ」がつきにくい塗料のため、汚れによる熱の吸収を防ぎ、一般の遮熱塗料より長く遮熱性を発揮。(遮熱保持性)

超低汚染リファイン弾性はなぜ生まれたのか?

窯業系サイディング塗り替えの課題

現在日本の戸建て住宅において使用されている外壁材シェアの約80%は窯業系サイディングが占めており、窯業系サイディングの塗り替え市場規模は大きい状況です。

しかし、窯業系サイディングの塗り替えにおいては「シーリング材の挙動に塗膜が追従できずにシーリング目地上の塗膜がひび割れしてしまうという課題」があり、「塗装後、経年とともにシーリングの塗膜ひび割れから水が浸入する」というケースも聞かれます。

その結果、サイディングボードより内側の透湿防水シート部や断熱材などに湿気が溜まりやすい状況となり、建物構造部の劣化を促進させてしまう可能性があります。

そのため、窯業系サイディングの塗り替えを行う上では、「シーリング目地の動きに追従し、塗膜ひび割れを抑える弾性塗料」の使用が求められていると考えています。

「弾性」+「美観」機能を併せ持つ革命的な塗料

しかし、塗料業界において、一般的に窯業系サイディング塗り替え用の高弾性上塗材の開発は難しいとされており、研究開発が積極的には進んでいません。

その理由は「柔軟性が高い塗料は、塗膜表面の粘着性が高まり、汚れやすくなり・耐候性も低下する」というデメリットに基づくものでした。つまり、汚れや耐候性の理由から高弾性上塗材の開発は難しいとされてきたのです。

そこで、これまでの窯業系サイディングの塗り替えにおける課題を解決するための塗料として開発することになった塗料こそが「超低汚染リファイン弾性」です。この超低汚染リファイン弾性は、アステックペイントが自社開発品第1号として発売した「超低汚染リファインSi-IR」を元に開発された塗料です。

| ■超低汚染リファインSi-IRについて 2015年の発売以降、塗料業界を代表するメガヒット商品となった超低汚染シリコン塗料「超低汚染リファインS-IR」。その一番の特徴は、従来の低汚染塗料を圧倒的に凌ぐ超低汚染性(汚れにくさ)にあります。塗膜表面が緻密で強靭になるように設計されているため、汚れがつきにくく、塗りたての美しさを長期間維持する特徴を持った低汚染塗料です。 |

超低汚染リファイン弾性は、従来の弾性塗料では実現が難しかった、超低汚染リファインSi-IRの超低汚染性などの基本性能はそのままに、シーリング目地の動きに追従できる「弾性性能」を付与することを目標に開発が進められました。

従来の弾性塗料ではなし得なかった、建物の「保護」と「美観」を同時に解決する革命的な塗料にしたい、という想いでこの塗料の開発が始まったのです。

超低汚染リファイン弾性 開発ストーリー

2種類の塗料の同時開発に悪戦苦闘

超低汚染リファイン弾性の具体的な開発を進めたのは、発売開始の約3年前、2017年頃からでした。私自身は2015年の入社以来、様々な製品の開発や改良のサポートに関わっていた経験があったため、超低汚染リファイン弾性の開発を任されたときは「それまで培ってきた技術・経験をようやく発揮することができる」と、非常にワクワクした思いで、開発の挑戦をはじめました。

しかし、リファイン弾性工法を実現する上では、単に上塗りの超低汚染リファイン弾性を開発するだけでなく、専用下塗材の弾性エポシーラーも開発する必要があったため、同時に2製品の研究・開発をしないといけない状況でした。1つの製品の開発だけでも考える力や時間が必要な中で、2つを同時に進めるための時間管理はとても苦労したのを覚えています。

また、「超低汚染リファインSi-IRの持つ性能を落とさずに設計しないといけない」という高い目標も設定していたため、ひたすら試験を繰り返しながら、つまずいた時には先輩や上司に相談を重ねていきながら研究開発を進めていきました。

1年以上の歳月を重ねた「繰り返し疲労試験」

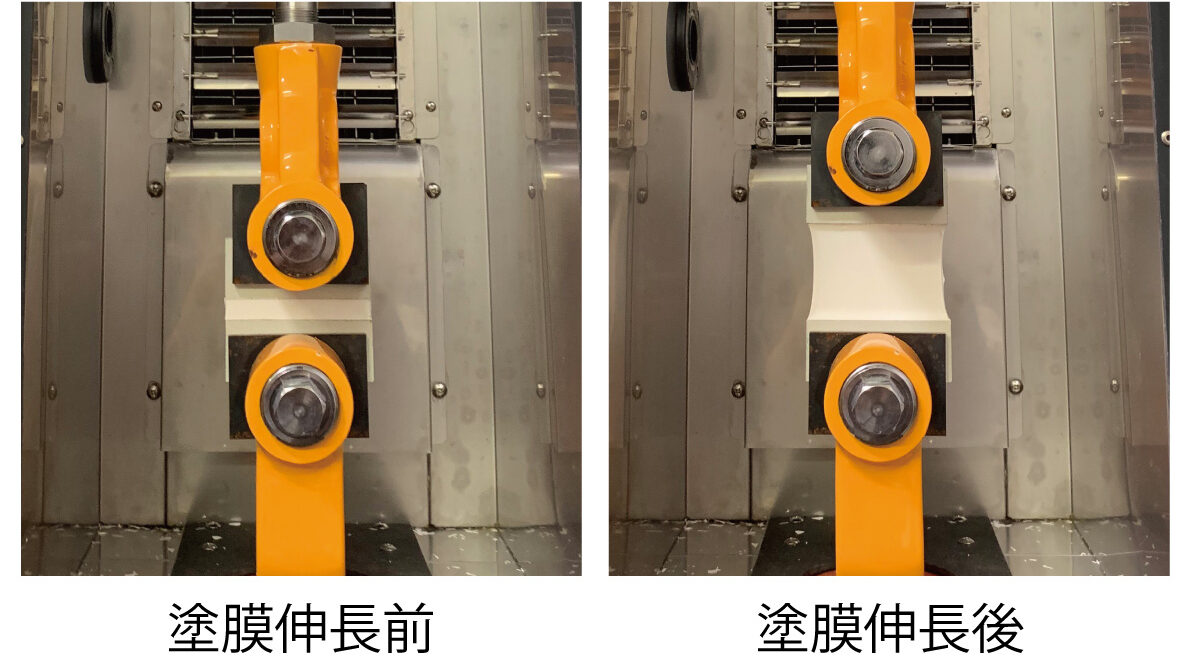

研究開発を進める中で最も大変だったのは「繰り返し疲労試験」です。この試験は、シーリング目地上に塗装した弾性塗料を伸縮させる動きを繰り返す試験のことで、伸縮の動きを続けることで塗膜にひび割れが発生しないか、ということを確認するための試験です。

2,000回の伸縮を繰り返して、塗膜のひび割れが見られなかった場合、製品として発売できるレベルの目地ひび割れ耐久性がある、という設定をしたため、リファイン弾性のシーリング目地上での繰り返し疲労試験を行なう上では「2,000回の伸縮に耐える」ということを目標にして、試験と改良を進めていきました。

しかし、この試験を行なう上では、気温、シーリングの形状、増し塗りの有無、下塗材の種類、など、あらゆる条件を設定しながら、試験を行っていく必要があるため、膨大な数のサンプルの設計・作成と試験時間が必要となってきます。

根気がいる作業になるため、とにかく報告・連絡・相談することを徹底していきました。毎日、試験が完了する度に上司や先輩の方に、試験結果を報告、改善点のフィードバックをいただきながら、弾性を最大限発揮出来る塗料を開発すべく、改良を進めていきました。

試験を初めて1年が経過した頃、超低汚染リファイン弾性のサンプルの結果は、他社の弾性仕様を遥かに凌ぐ追従性を発揮することが確認されました。そして、見事製品として発売できるレベルの弾性を付与することに成功したのです。

最終的に作ったサンプルの数はなんと300個以上。1年以上もの時間をかけて苦労して、研究・改良を進めていった試験だったため、終わったときの達成感は非常に大きかったのを覚えています。

「弾性」と「美観」を同時に実現した秘密

超低汚染リファイン弾性の最大の魅力、それは、超低汚染リファインの性能を持ちながら、高い弾性を誇り、シーリングの動きに追従する点です。これまでの弾性塗料では実現が難しかった「弾性」+「超低汚染性」というコンセプトを実現することには、並々ならぬこだわりを持っていました。そして、高い弾性力を発揮するために最もこだわったのが次の2点です。

①下塗材:弾性力の高いシーラーを開発

弾性を発揮するために重要視したのが「専用下塗材エポパワーシーラー」の性能です。いくら上塗材が弾性を有していても、下塗り材が弾性を持たずにひび割れてしまっては、目地部の追従性の効果が低くなってしまいます。

専用下塗材にも弾性を持たせるため、弾性アクリル樹脂とエポキシ樹脂を組み合わせたものを開発しました。弾性アクリル樹脂とは、弾性塗膜のベースとなる樹脂。そして、エポキシ樹脂は耐水性や付着性の向上に寄与する樹脂です。この組み合わせにより、シーリング材の肉やせにもひび割れしにくく、付着力に優れた弾性塗膜を形成することが可能となりました。

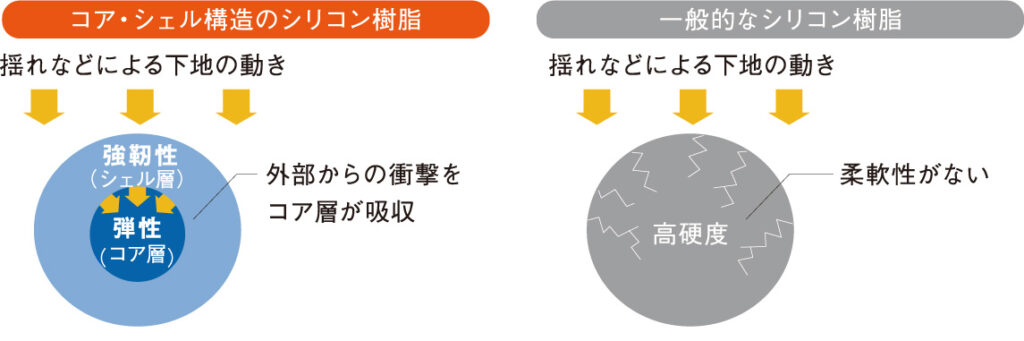

②上塗材:柔軟性と強靭性を持つシリコン樹脂

上塗りの超低汚染リファイン弾性には、弾性+超低汚染性を実現するために「コア・シェル構造」のシリコン樹脂を採用しました。このシリコン樹脂は、コア層(各部分)が弾性、シェル層(コア周囲を覆う部分)が強靭性を持っているのが特徴です。

コア層が弾性に優れているため、外部からの衝撃を吸収し、塗膜の割れを抑制。さらにシェル層は強靭性を持っているため、塗膜表面に汚れがつきにくく、超低汚染リファインの持つ超低汚染性をそのまま発揮することが可能となりました。

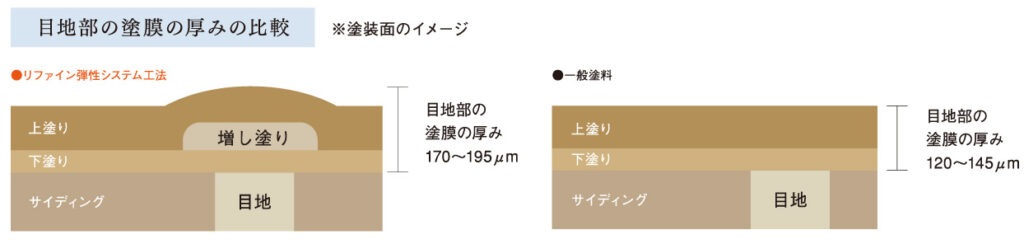

弾性効果を最大限に発揮する目地部「増し塗り工法」

一日の寒暖差が大きくなると、建物や目地部の動きが大きくなるため、冬場ほど塗膜にひび割れが生じやすくなる傾向があります。そこで、超低汚染リファイン弾性の開発を進める上では、各種試験を繰り返す中で目地部に「増し塗り」を行なうことを設定しました。目地部に増し塗りを行い、しっかりと塗膜の厚みをつけることで、寒冷地のような、建物の動きが多い環境に置いても弾性性能を十分に発揮する工法を作り上げたのです。

こうして研究開発を進める中で、各種試験を行い弾性、超低汚染性、高耐候性、遮熱性など、当初設定していた水準を全て合格。

研究開発を始めたときに目標としていた「建物の『保護』と『美観』を同時に解決する革命的な塗料にしたい」という目標を見事達成しました。そして2020年4月に開発開始から約3年の歳月を経て、無事発売を迎えることができました。

研究開発の魅力とは?

研究開発は試行錯誤の連続で、一歩進んだら3歩下がるなどの状況がざらにあります。全然開発が進まないことで苦労することもありますが、その分誰よりもその製品に向き合える立場でもあります。そのため、開発担当製品は自分の子供のように、産みの苦しみも知ることができますし、成長を見ていくことができます。それだけ製品と向き合えることができるのは、開発者の魅力であり特権だと思います。絶対に人気商品に育てたいんだという親心が生まれます。

また、研究開発という立場は、自身が作ったモノが評価されやすい立場であると思います。良いご意見もご指摘も多くありますが、営業の方やお客様からのフィードバックをいただくことが多いため「もっと高品質で使いやすい塗料を作ろう」という原動力になっています。

これからの目標と展望

お客様の潜在的ニーズを解決できるような塗料を作っていきたいです。たとえ発売を始めた瞬間には売れない塗料であったとしても、お客様の課題や要望を見つめ続けることで、「これ考えた人賢いな」と思われるような、商品を開発していきたいです。

そのためには、実際に現場に行き、塗装職人の方の声に耳を傾けたり、時には施主様にもお話を聞いたりなど、常に現場に近い開発者であり続けたいと思います。

この記事の監修者と運営者

【記事監修】

株式会社アステックペイント

谷口 智弘

【記事監修】

株式会社アステックペイント

谷口 智弘

株式会社アステックペイント技術開発本部 本部長

住宅用塗料市場のマーケティング分析・品質管理を行う「商品企画管理室」、塗料の研究・開発を行う「技術開発部」、塗料の製造・生産・出荷を行う「生産部」の3事業部を統括するマネジャーとして、高付加価値塗料の研究・開発を行っている。

【運営会社】

株式会社アステックペイント

【運営会社】

株式会社アステックペイント

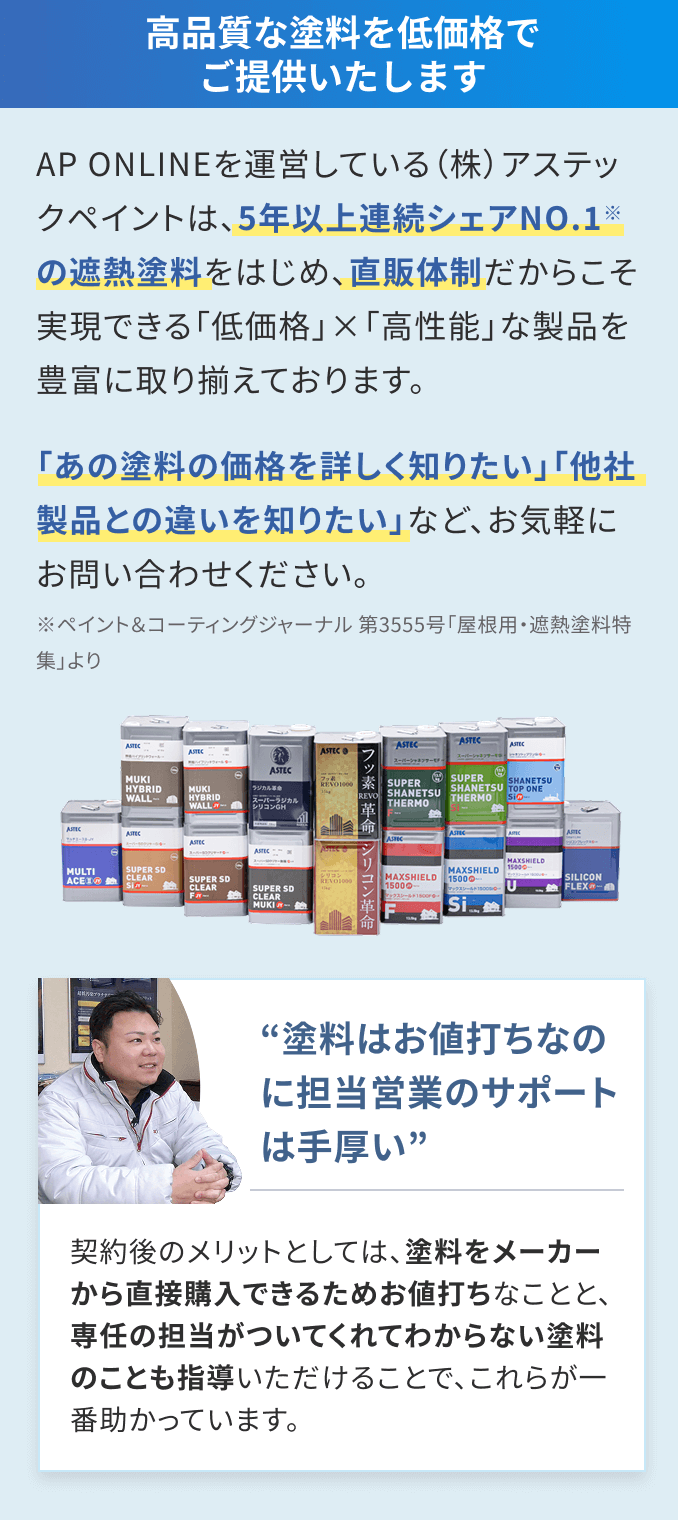

AP ONLINEを運営する株式会社アステックペイントは、建築用塗料を製造・販売する塗料メーカー。遮熱性、低汚染性に優れた高付加価値塗料の研究・開発の他、システム・販促支援など、塗装業界の課題解決につながる事業を展開。2020年以降、遮熱塗料国内メーカーシェアNo.1を連続獲得中。

この記事を読んだ人におすすめの記事

-

![「超低汚染リファイン1000Si-IR」を塗装して8年が経過した外壁を徹底チェック 221222-サーモ経過アイキャッチ-[復元]cs6---コピー](https://aponline.jp/wp-content/uploads/2023/07/221222-サーモ経過アイキャッチ-復元cs6-コピー-488x300.jpg)

-

APラインナップ 2021.7.9

-

-256x144.jpg)